Продам / купить

Линия переработки пластика HDPE, ПНД, ПВД, Хмельницкая обл.

Цена2 300 000 грн.

Регион: вся Украина,

Хмельницкая обл.

(Хмельницкий)

Обновлено:

Исходное сырье: пластик HDPE, ПНД, ПВД, (тара из под ядохимикатов, пестициды, гербициды, фунгициды и пр.)

Конечный продукт: очищенные хлопья фракцией 30х30мм.

Производственная задача: провести переработку сырья (очистка, дробление, мойка, промывка и сушка) с последующей выгрузкой в Биг-Бег, обеспечив производительность до 500 кг/ч.

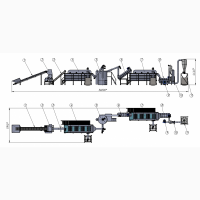

Рис.1 Общий вид линии переработки пластика HDPE, ПНД, ПВД

1. Подающий скребково-ленточный транспортер; 2. Дробилка ИПР-500; 3. Шнековый транспортер; 4. Роторная ванна флотации 5м3; 5. Горячая мойка; 6. Фрикционная мойка; 7. Промывочная ванна 5м3; 8. Центрифуга; 9. Вентилятор пневмотраспорта; 10. Аэросепаратор шахтного типа; 11. Циклон - разделитель.

Основные этапы производства

Подача сырья и дробление: Исходный материал из зоны складирования доставляется в зону подачи материала в технологию переработки. Далее сырье ручным способом подается в приемный бункер наклонного скребково-ленточного транспортера загрузки дробилки ИПР-500. Для предварительной промывки и охлаждения ножей, в рабочую зону дробилки через форсунки подается вода. Выходная фракция продукта и производительность дробилки зависит от размера ячеек нижнего сита.

(//agro-ukraine.com)

Очистка и промывка: После дробления, материал шнековым конвейером передается в роторную ванну флотации для промывки от грязевых включений. Грязевые включения оседают и отбираются с нижней части ванны шнеком. После промывки, сырье поступает в нижнюю часть ванны горячей мойки, для отделения от него этикетки, клеевых и грязевых остатков где при помощи щелочного раствора температурой до 90оС. и интенсивного перемешивания происходит отмывка хлопьев. Нагрев щелочного раствора осуществляется за счет сгорания органического топлива (дрова) в нижней зоне мойки. По желанию заказчика в конструкцию горячей мойки могут быть внесены конструктивные изменения: установка пеллетной горелки с контроллером или бункер подачи топлива ( пеллета, щепа технологическая влажностью до 30 %). А также может поставляться с электротенами для нагрева раствора, или комбинированного нагрева (не входит в базовую комплектацию). Выгрузка материала с горячей мойки осуществляется шнековым транспортером из верхней зоны. Далее материал поступает в фрикционную мойку где происходит процесс отмывки от щелочного раствора при помощи дополнительной подачи воды через зону форсунок и удаление этикетки, клеевых катышков оставшихся на поверхности пластиковых хлопьев под воздействием интенсивной фрикции и центробежных сил. Далее материал выгружается в промывочную ванну роторного типа для окончательной промывки от остатков щелочного раствора и удаления всех оставшихся примесей шнековым транспортером с нижней зоны ванны в центрифугу.

Сушка: Хлопья из промывочной ванны попадают в центрифугу. Где под действием центробежных сил и интенсивного трения отделяется поверхностная влага с хлопьев. Далее сырье подается в аэросепаратор шахтного типа, где происходит отбор остатков мелкодисперсной, пылевой фракции. На выходе чистое сырье при помощи вентилятора пневмотранспорта выгружается через циклон со шлюзовым питателем в Биг-Бег, который устанавливается на отдельной раме и крепится при помощи быстросъёмных зажимов.

Управление: В комплект поставки линии переработки сырья входит шкаф управления, который обеспечивают запуск и равномерную работу всей линии, регулируя скорость обработки сырья, контроль температуры раствора горячей мойки, позволяет обезопасить оборудование от повреждений в процессе работы.

Обслуживающий персонал: 3 человека.

Давление воды в системе для подачи в трубопроводы: 1,5 – 3,0 атм.

Комплектация и материалы: приводные двигателя, мотор-редукторы (СТМ, UMI; WMI Supror; Promotor; Neri Motori; Италия), сталь конструкционная низколегированная, нержавеющая AISI 201, 09г2с, 3ПС (Украина), автоматика (Nietz, POWTRAN, CHINT, OBEH).

Оборудование изготавливается на заводских площадях в г. Хмельницкий, Украина, по замкнутому производственному циклу. На все отдельные узлы и агрегаты предоставляются технические паспорта, а также общая инструкция по эксплуатации комплекса.

Конечный продукт: очищенные хлопья фракцией 30х30мм.

Производственная задача: провести переработку сырья (очистка, дробление, мойка, промывка и сушка) с последующей выгрузкой в Биг-Бег, обеспечив производительность до 500 кг/ч.

Рис.1 Общий вид линии переработки пластика HDPE, ПНД, ПВД

1. Подающий скребково-ленточный транспортер; 2. Дробилка ИПР-500; 3. Шнековый транспортер; 4. Роторная ванна флотации 5м3; 5. Горячая мойка; 6. Фрикционная мойка; 7. Промывочная ванна 5м3; 8. Центрифуга; 9. Вентилятор пневмотраспорта; 10. Аэросепаратор шахтного типа; 11. Циклон - разделитель.

Основные этапы производства

Подача сырья и дробление: Исходный материал из зоны складирования доставляется в зону подачи материала в технологию переработки. Далее сырье ручным способом подается в приемный бункер наклонного скребково-ленточного транспортера загрузки дробилки ИПР-500. Для предварительной промывки и охлаждения ножей, в рабочую зону дробилки через форсунки подается вода. Выходная фракция продукта и производительность дробилки зависит от размера ячеек нижнего сита.

(//agro-ukraine.com)

Очистка и промывка: После дробления, материал шнековым конвейером передается в роторную ванну флотации для промывки от грязевых включений. Грязевые включения оседают и отбираются с нижней части ванны шнеком. После промывки, сырье поступает в нижнюю часть ванны горячей мойки, для отделения от него этикетки, клеевых и грязевых остатков где при помощи щелочного раствора температурой до 90оС. и интенсивного перемешивания происходит отмывка хлопьев. Нагрев щелочного раствора осуществляется за счет сгорания органического топлива (дрова) в нижней зоне мойки. По желанию заказчика в конструкцию горячей мойки могут быть внесены конструктивные изменения: установка пеллетной горелки с контроллером или бункер подачи топлива ( пеллета, щепа технологическая влажностью до 30 %). А также может поставляться с электротенами для нагрева раствора, или комбинированного нагрева (не входит в базовую комплектацию). Выгрузка материала с горячей мойки осуществляется шнековым транспортером из верхней зоны. Далее материал поступает в фрикционную мойку где происходит процесс отмывки от щелочного раствора при помощи дополнительной подачи воды через зону форсунок и удаление этикетки, клеевых катышков оставшихся на поверхности пластиковых хлопьев под воздействием интенсивной фрикции и центробежных сил. Далее материал выгружается в промывочную ванну роторного типа для окончательной промывки от остатков щелочного раствора и удаления всех оставшихся примесей шнековым транспортером с нижней зоны ванны в центрифугу.

Сушка: Хлопья из промывочной ванны попадают в центрифугу. Где под действием центробежных сил и интенсивного трения отделяется поверхностная влага с хлопьев. Далее сырье подается в аэросепаратор шахтного типа, где происходит отбор остатков мелкодисперсной, пылевой фракции. На выходе чистое сырье при помощи вентилятора пневмотранспорта выгружается через циклон со шлюзовым питателем в Биг-Бег, который устанавливается на отдельной раме и крепится при помощи быстросъёмных зажимов.

Управление: В комплект поставки линии переработки сырья входит шкаф управления, который обеспечивают запуск и равномерную работу всей линии, регулируя скорость обработки сырья, контроль температуры раствора горячей мойки, позволяет обезопасить оборудование от повреждений в процессе работы.

Обслуживающий персонал: 3 человека.

Давление воды в системе для подачи в трубопроводы: 1,5 – 3,0 атм.

Комплектация и материалы: приводные двигателя, мотор-редукторы (СТМ, UMI; WMI Supror; Promotor; Neri Motori; Италия), сталь конструкционная низколегированная, нержавеющая AISI 201, 09г2с, 3ПС (Украина), автоматика (Nietz, POWTRAN, CHINT, OBEH).

Оборудование изготавливается на заводских площадях в г. Хмельницкий, Украина, по замкнутому производственному циклу. На все отдельные узлы и агрегаты предоставляются технические паспорта, а также общая инструкция по эксплуатации комплекса.

|

Автор, контакты | |

Юрій Миколайович / отзывы, инфо. / оценка активности | |

|

Телефон:

+380xxxxxx

показать

| |

| youtube.com/watch?v=zoTifUKCYBY&t=14s | |

ID объявления: #1110273

(добавлено зарегистрированным пользователем, дата регистрации: 05-07-2016)

Добавлено / Обновлено: 15-03-2024 13:35

(актуально, до: 15-03-2025)

Постоянный адрес объявления:

Показов / просмотров за сегодня: ?, всего: ?

Похожие объявления

Среди них есть много интересных...